プラスチックの2色成形•加飾成形へ応用:Openair-Plasma®技術を利用した新たなプラスチック成形加工

原材料価格の上昇が続き、品質要件の厳しさが増すにつれ、新技術や新しい材料の組み合わせに対する需要が高まっています。異材質を組み合わせることにより、製品に高い剛性・強度や、柔らかさと滑り防止機能を兼ね備えた表面などの新しい材料特性を付与することができます。また簡易な接合処理を可能にできれば、あらゆる種類の材料の応用範囲を大幅に拡大することができます。また高度なカスタム要件を満たすこともできます。

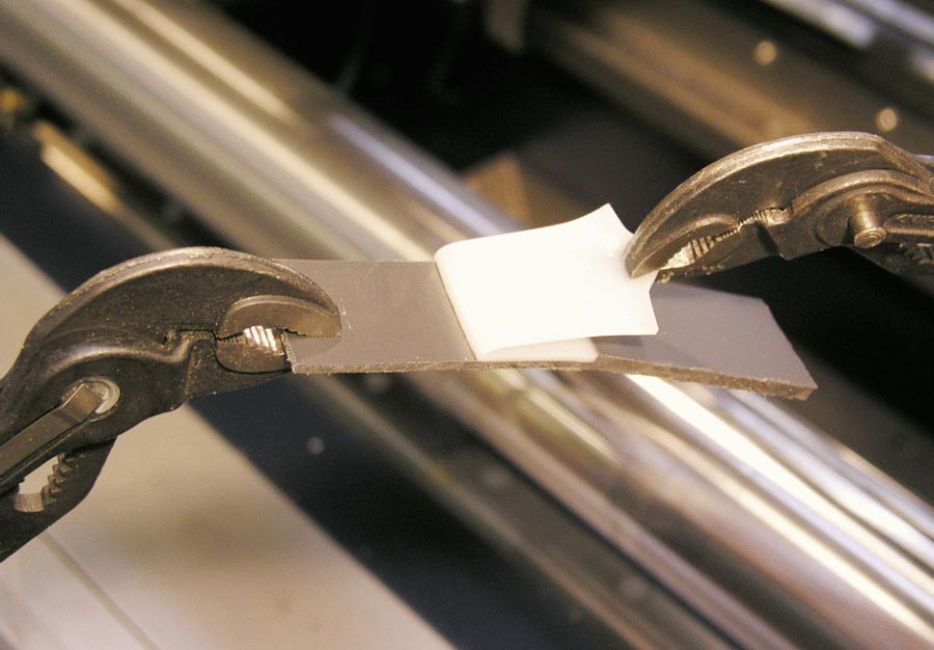

Openair-Plasma®処理を用いた表面改質により、これまで両立性を備えていなかった材料を組み合わせ、2色射出成形や押出、加飾成形にを利用することができます。その主な例としては、シリコンや熱可塑性ポリウレタンなどの軟質材と、汎用性に優れた硬質ポリプロピレン(PP)などの硬質材の接合があげられます。

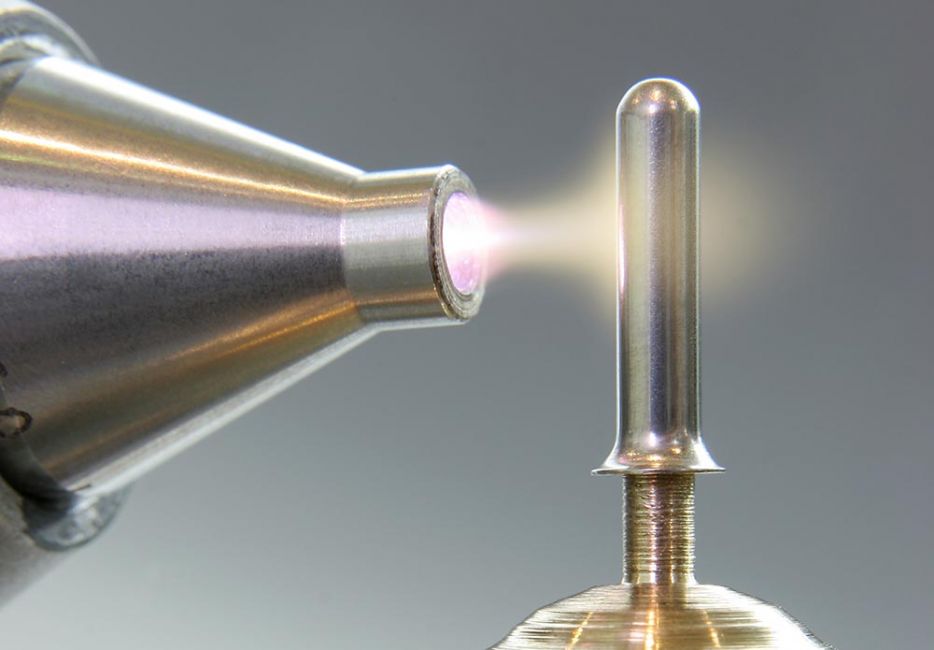

Openair-Plasma®が実現する2色射出成形におけるインライン処理

製造プロセスにおいては、一次成形加工した後に金型を開き、トラバースエリアにアームロボットに取り付けられたプラズマノズルを誘導します。二次材質が成形される面を表面改質し、接着・接合しやすい表面へと導きます。この様に、薬品での湿式表面処理が要らず、短時間で効率よく表面を活性化できます。また改質力が高く、汎用プラスチックを利用して、エラストマーとの接合や加飾加工の接着促進が期待できます。

このプロセスは、Krauss-Maffei社、フュルトの新材料研究所(NMF)、そしてElastogran社(BASF)との協力を通じて開発されました。現在、このプロセスは、プラズマ技術の利用により、医療技術や玩具の製造などで利用が可能な世界初のプロセスとなっています。

BASF - Elastogran

TPUの製造を行っているBASF Elastogran社では、Openair-Plasma®技術を利用し、マルチコンポーネント射出成形加工におけるTPUと他の熱可塑性材料との接合力を大幅に強化することに成功しました。

ストーリーを読む

Gira

医療技術のためのコンポーネントのプラスチック射出成形技術は、非常に高い精巧さと外観のクオリティーが要求されます

ストーリーを読む

/Tags/Plasmabehandlung/2K-Spritzguss, /Tags/Plasmabehandlung/2K-Spritzguss-rechts, /Tags/Plasmabehandlung/2K-Spritzguss, /Tags/Plasmabehandlung/2K-Spritzguss-rechts, /Tags/Plasmabehandlung/2K-Spritzguss, /Tags/Plasmabehandlung/2K-Spritzguss-rechts, /Tags/Plasmabehandlung/2K-Spritzguss, /Tags/Plasmabehandlung/2K-Spritzguss-rechts, /Tags/Plasmabehandlung/2K-Spritzguss, /Tags/Plasmabehandlung/2K-Spritzguss-rechts, /Tags/Plasmabehandlung/2K-Spritzguss, /Tags/Plasmabehandlung/2K-Spritzguss-rechts, /Tags/Plasmabehandlung/2K-Spritzguss, /Tags/Plasmabehandlung/2K-Spritzguss-rechts, /Tags/Plasmabehandlung/2K-Spritzguss, /Tags/Plasmabehandlung/2K-Spritzguss-rechts, /Tags/Plasmabehandlung/2K-Spritzguss, /Tags/Plasmabehandlung/2K-Spritzguss-rechts, /2K-Spritzguss, /2K-Spritzguss-rechts, /Tags/Plasmabehandlung/2K-Spritzguss, /Tags/Plasmabehandlung/2K-Spritzguss-rechts, /Tags/Plasmabehandlung/2K-Spritzguss, /Tags/Plasmabehandlung/2K-Spritzguss-rechts, /Tags/Plasmabehandlung/2K-Spritzguss, /Tags/Plasmabehandlung/2K-Spritzguss-rechts

関連記事

素材の組み合わせを拡充しコストダウンにも役立つ新工程

Kunststoffe international (01/2020)

ドキュメントを開く

「金属とプラスチックの共生」

プラズマシーリングがハイブリッド接合を保証

OBERFLÄCHEN / POLYSURFACES (Nr. 2/2017)

ドキュメントを開く

Cover story:

ハイブリッドテクノロジー – ベンチマークとしての付着性

IST (International Surface Technology 1[3]/2017)

ドキュメントを開く